Wir begleiten Ihr Projekt – von der Strategie bis zur Realisierung

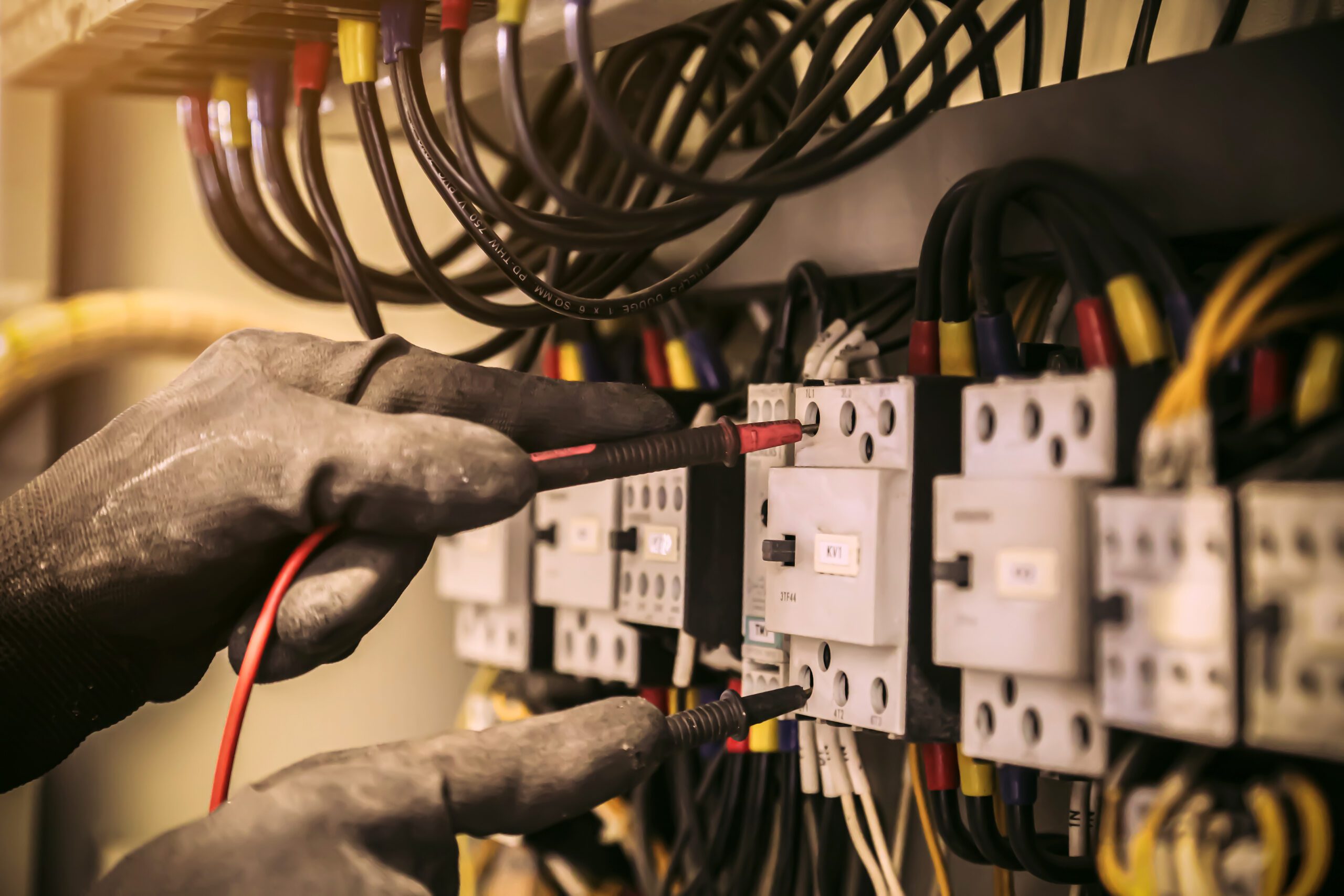

Wir betrachten die Prozesse und Strukturen unserer Kunden ganzheitlich. Unsere Mitarbeiter begleiten Sie zuverlässig über alle Projektphasen hinweg - zusammen gestalten wir, was Sie morgen vorantreibt.

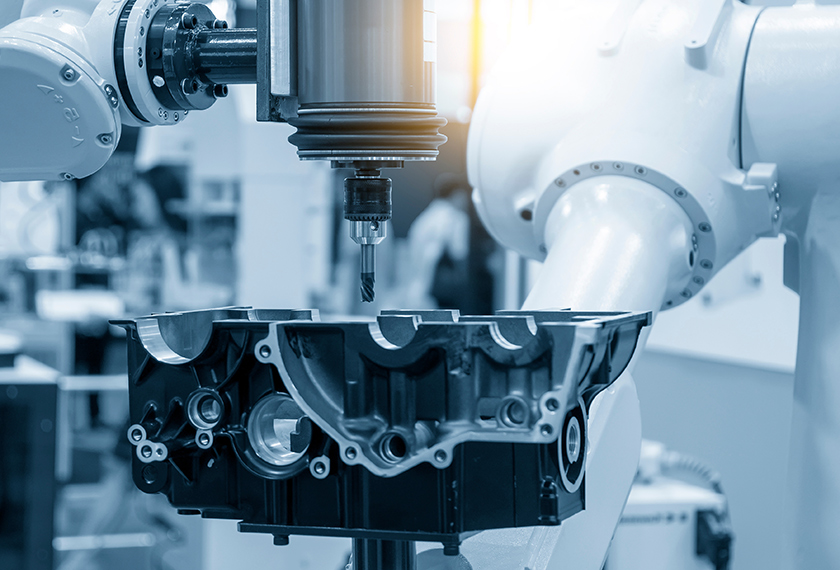

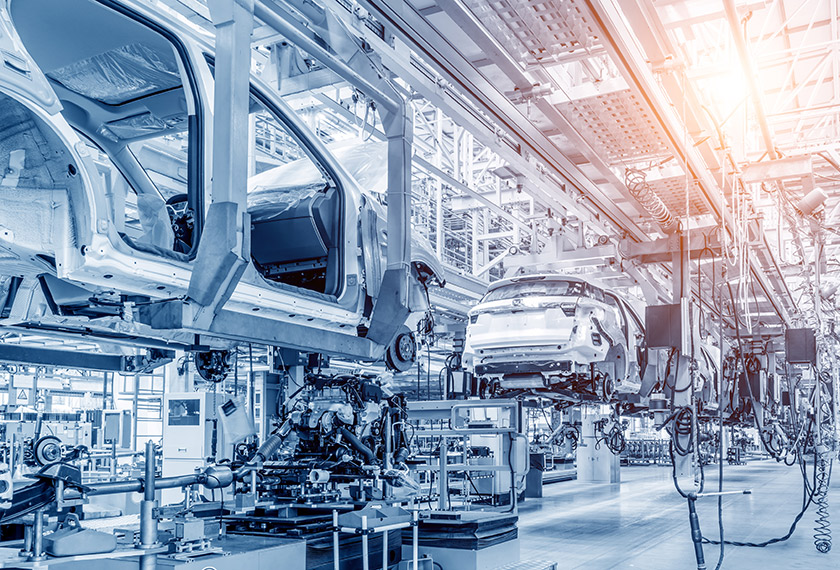

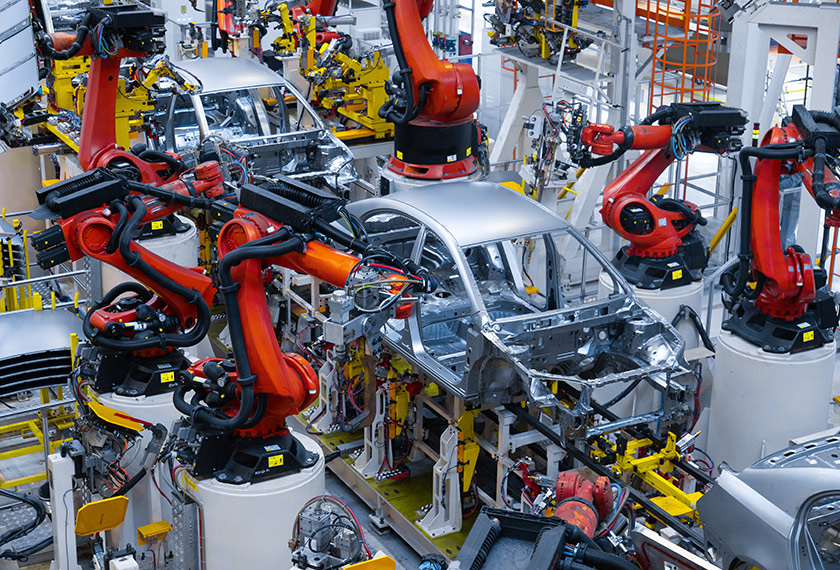

Unsere Branchen

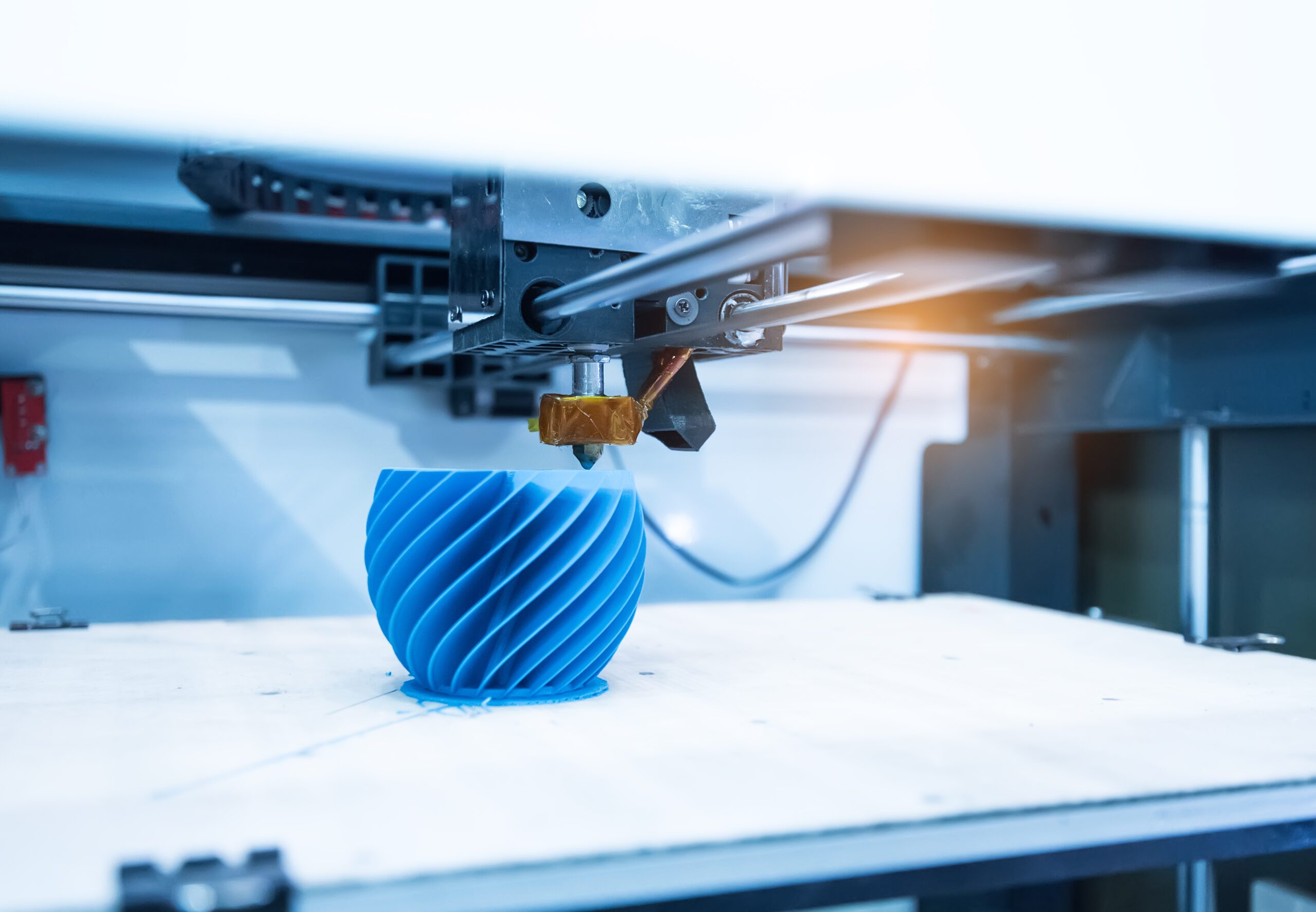

Wir verfügen über ein umfangreiches Portfolio mit passenden Lösungen für Ihre Branche. Gemeinsam mit unseren Kunden entwickeln wir maßgeschneiderte Konzepte, damit Sie aktuelle und langfristige Herausforderungen Ihrer Branche meistern.

Wir bringen Ihre Herausforderung zum Erfolg

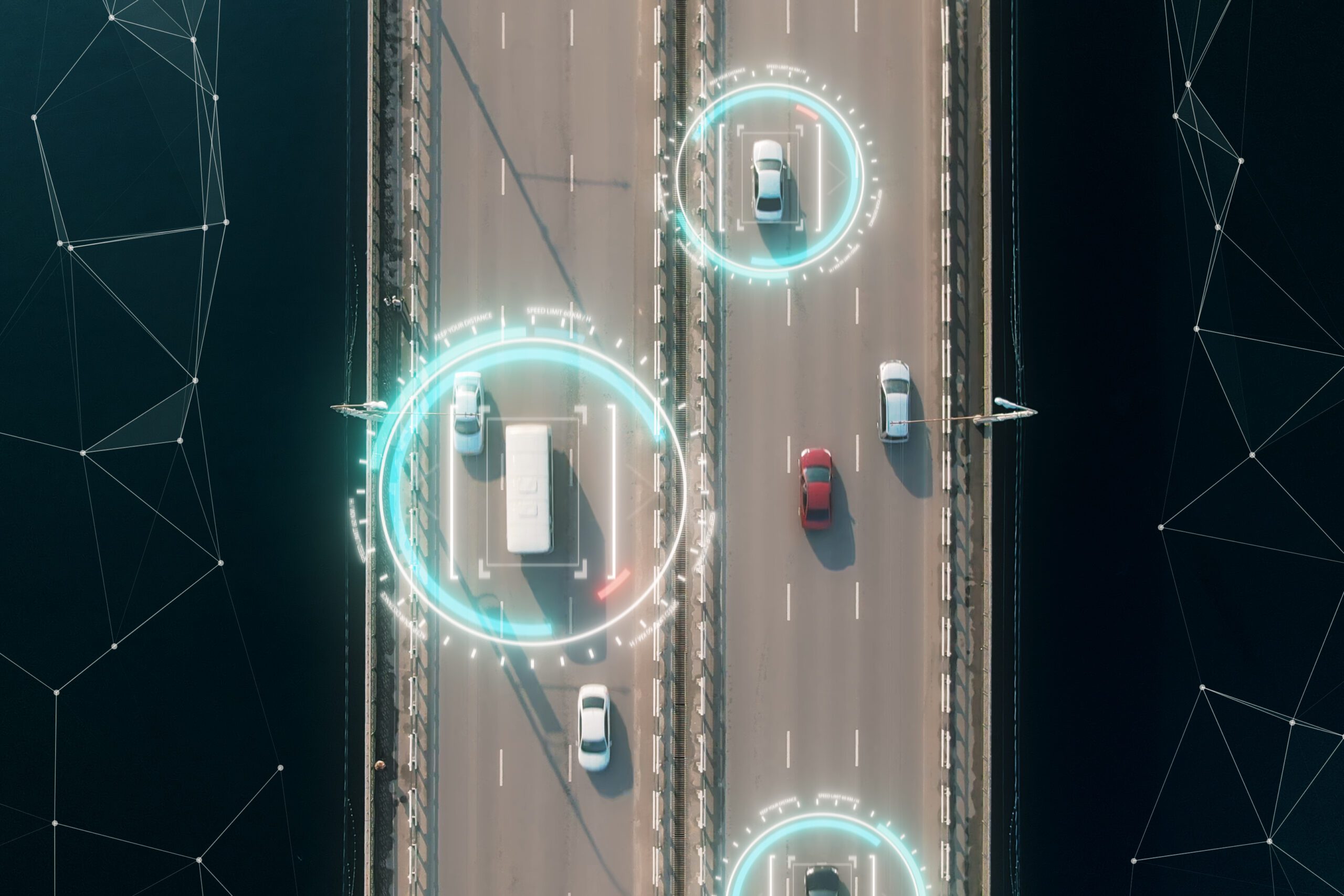

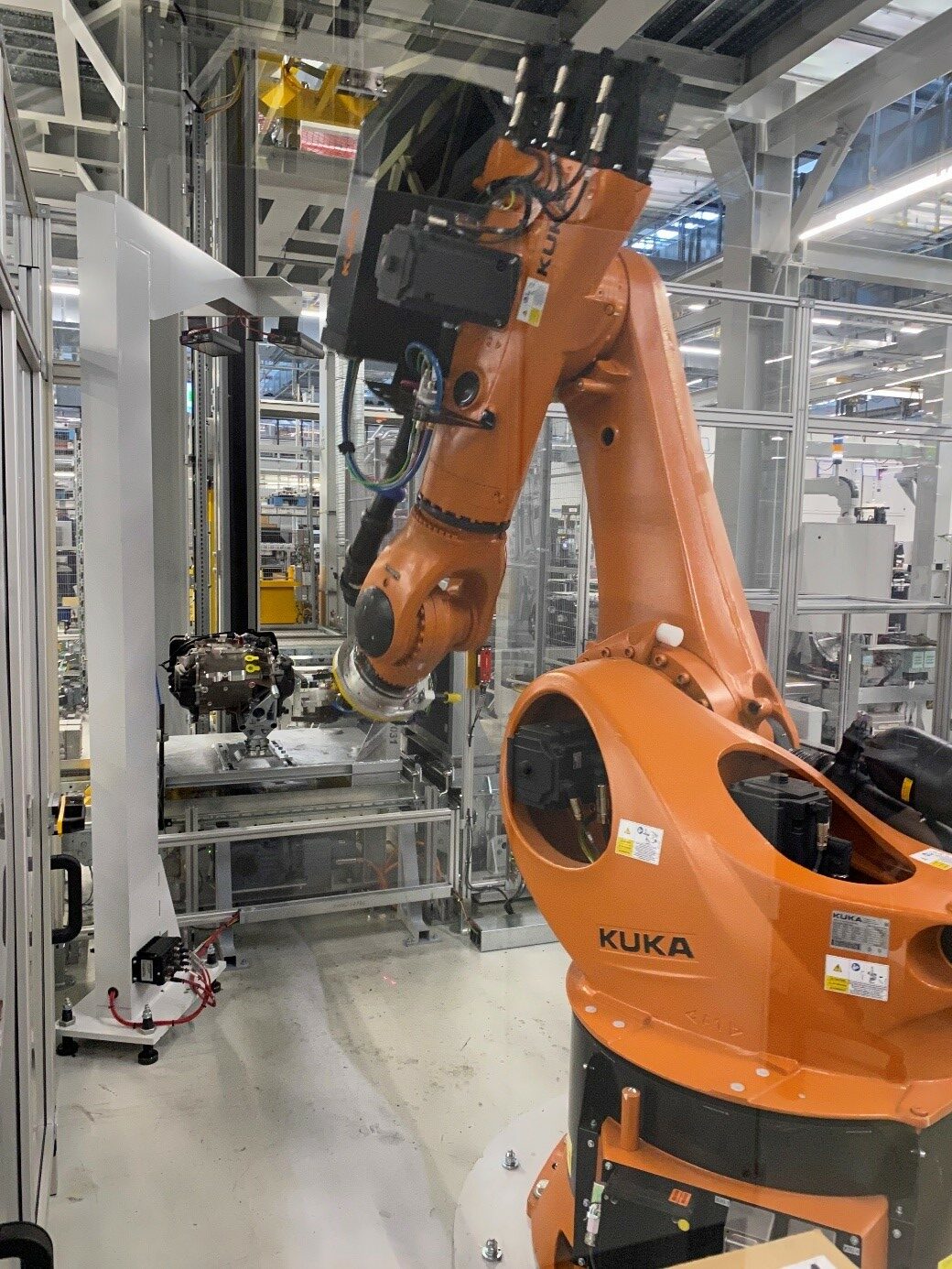

Die Logistikbranche ist dynamisch und steht kontinuierlich vor neuen Herausforderungen. Neue Entwicklungen und Trends, wie Lösungen aus dem Industrie 4.0 Bereich, sind Bausteine, die Ihre Logistikstrukturen stabil für die Zukunft ausrichten. Wir unterstützen Sie bei der optimalen Lösung und passen unsere Strategie an die neuen Entwicklungen der Branche an.